Turbomacchine & Progetto

Analisi numerica delle prestazioni residue in palettature di turbina a gas di alta pressione

Università Degli Studi di Cagliari

Segui

SeguiT. Ghisu, Università Degli Studi di Cagliari

S. Shahpar, Rolls-Royce plc

Il deterioramento subito durante il servizio può causare variazioni geometriche indesiderate sulla palettatura di alta pressione della turbina di un moderno motore a reazione.

Questo porta a una perdita di prestazioni significativa con aumento dei consumi e delle emissioni inquinanti.

La presente analisi, svolta su scansioni ad alta fedeltà di palettature con considerevole tempo di servizio, si concentra sull'analisi delle prestazioni residue e sulle cause della loro variazione.

La perdita di prestazioni è stata inoltre correlata con una serie di parametri utilizzati per descrivere la variazione di forma del componente.

Le pale del rotore della turbina di alta pressione (HPT o High Pressure Turbine) operano in condizioni meccaniche e termiche estreme.

Per mantenere un'efficienza aerodinamica elevata, il carico della palettatura ?H/u2 deve essere mantenuto basso, richiedendo quindi una velocità di rotazione elevata.

Ciò sottopone la paletta a elevate sollecitazioni centrifughe, come evidenziato da Glezer [1].

Per conferire al motore un'elevata efficienza termodinamica, si cercano temperature d'ingresso della turbina elevate, che al giorno d'oggi superano i 2000K [2].

Al fine di mantenere la temperatura massima del metallo su valori inferiori al suo punto di fusione di circa 1400K [3], vengono progettati e implementati complessi meccanismi di raffreddamento.

È stato dimostrato che il surriscaldamento prolungato nel tempo provoca una degradazione della struttura sia a livello macroscopico (scorrimento a caldo, erosione, fusione) che microstrutturale [4]. In termini di prestazioni aerodinamiche, il deterioramento delle palettature di HPT rotoriche può avere effetti estremamente deleteri. I principali meccanismi fluidodinamici di perdita sono stati individuati e categorizzati da tempo.

Molti autori, inclusi Ainley e Mathieson [5] e Baljé e Binsley [6] hanno suddiviso le perdite termofluidodinamiche in stadi di turbina nelle seguenti 6 categorie: (a) perdite di profilo, (b) perdite di incidenza, (c) perdite per flussi secondari, (d) perdite da trafilamento all'estremità superiore della pala, (e) perdite aerodinamiche da miscelamento del flusso di refrigerante e (f) perdite di ciclo termodinamico dovute allo spillamento del refrigerante. Zaita et al. [7] indicano (d) come la maggior fonte di perdita.

Un aumento del trafilamento di estremità è causato da un aumento dell'intercapedine tra l'estremità di tenuta della pala e la cassa, altresì detto "tip gap".

Questo è spesso causato da abrasione da contatto e da erosione dovuta all'interazione col flusso, eventi la cui frequenza e intensità dipendono dal profilo di missione e dal numero di cicli di volo compiuti.

Come sottolineato da Denton in [8], l'effetto di un aumento del tip gap sulle prestazioni del rotore è principalmente di natura non viscosa: la generazione di lavoro del rotore e la caduta di pressione attraverso il passaggio palare sono ridotti a causa

dell'incremento del flusso di trafilamento.

Per quanto riguarda gli aspetti di natura viscosa, un aumento del tip gap intensifica le perdite di miscelazione in scia, sempre a causa del maggior flusso di trafilamento che si rimescola a valle della pala con il flusso principale (c). Inoltre, la geometria

dell'estremità di pala è progettata per riallineare il flusso di trafilamento che abbandona la cavità superiore alla direzione del flusso principale, al fine di minimizzare le perdite di miscelazione e talvolta persino per estrarre lavoro da detto flusso.

L'importanza del riallineamento del flusso della cavità superiore è evidenziata da molti autori, tra cui Traupel. [9] e Denton [8].

Modifiche indesiderate nella geometria all'estremità superiore della pala possono facilmente compromettere questi meccanismi di riallineamento, aggravando ulteriormente le perdite aerodinamiche.

Nella bibliografia disponibile sulla correlazione tra la perdita di tenuta di estremità e la perdita di efficienza aerodinamica per le pale di turbina, si è posta molta enfasi sull'importanza del solo tip gap.

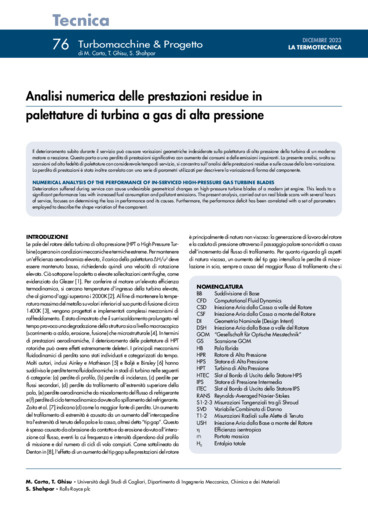

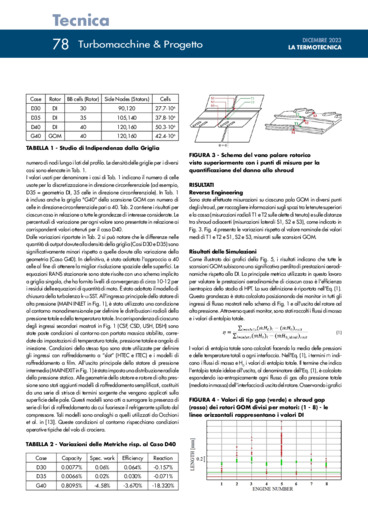

Questo lavoro presenta un'analisi svolta su un insieme di geometrie di pale scansionate dopo diversi numeri di ore di servizio. Le palette sono state scansionate con tecnologia a luce blu strutturata (GOM).

La presente analisi rivela che, per il comune tipo di design caratterizzato da una carenatura di estremità superiore a piattaforma

con tenuta labirintica (design con estremità di tipo "shroud" visibile in Fig. 3), l'intercapedine laterale detta "shroud gap" tra shroud di pale adiacenti è in effetti di rilevanza ancora maggiore rispetto a quella del tip gap, per quanto riguarda la prestazione aerotermica del componente.

Un aumento di shroud gap, osservato nella maggior parte delle scansioni GOM trattate in questo lavoro, può essere causato da una combinazione di diversi fattori termomeccanici: (a) rotazione delle estremità dovuta alla torsione della struttura palare sottostante, (b) usura dovuta al contatto tra i lati degli shroud, (c) erosione provocata dall'attraversamento dello shroud gap da parte di flusso di trafilamento ad alta temperatura e (d) flessione o cedimento del metallo costituente lo shroud, dovuto alla pressione del gas caldo unitamente ai carichi termici. L'obiettivo di questo lavoro è quello di determinare i fattori di correlazione tra parametri di danneggiamento dello shroud e perdita di prestazione.

Continua nel PDF

Settori: , ,

Parole chiave: , ,