Trasmettitore di pressione per ambienti heavy-duty

Un importante produttore di pneumatici è passato al trasmettitore di pressione per applicazioni industriali generiche S-20 di WIKA dalle prestazioni affidabili e una durata di esercizio significativamente maggiore.

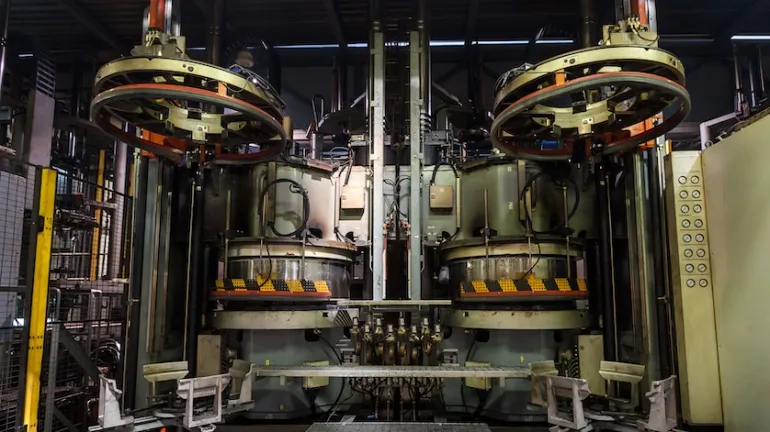

Produzione e vulcanizzazione dei pneumatici

La produzione dei diversi componenti di un pneumatico moderno comporta la composizione, la miscelazione e l'impastamento di fino a trenta materie prime: gomme naturali e sintetiche, zolfo, acciaio, nerofumo, fibre e altri additivi. Una volta che tutte le parti - battistrada, cinture, fianchi, carcasse, cerchietti, ecc. - sono prodotte e costruite, questo "pneumatico verde" viene messo in una pressa di vulcanizzazione.

La pressa di vulcanizzazione è composta da uno stampo rotondo con una membrana al centro. L'acqua calda o il vapore vengono pompati in questa membrana, che si espande e preme il pneumatico grezzo contro i lati dello stampo caldo. Sotto alta pressione e temperatura, il composto di gomma vulcanizza in una gomma flessibile ed elastica. Lo stampo dà anche al pneumatico la sua forma finale e i segni sui fianchi.

Il ruolo della pressione e della temperatura in una pressa per pneumatici

La vulcanizzazione dei pneumatici richiede tempo, energia, pressione e temperatura elevate. Avere la giusta pressione e temperatura durante il processo di vulcanizzazione influisce direttamente sulla qualità del prodotto finale e sull'efficienza dell'intero processo.

Misura della pressione durante la vulcanizzazione

La membrana della pressa di vulcanizzazione funziona ad alta pressione, fino a 24 bar (350 psi), in modo da poter spingere il pneumatico verde contro le pareti dello stampo. Se la pressione è troppo bassa, i polimeri si reticolano meno, dando come risultato un pneumatico meno rigido e, quindi, pneumatici destinati a un chilometraggio inferiore. Una pressione troppo alta comporta un inutile consumo di energia nell'impianto e riduce la durata di vita delle membrane, con conseguenti alti costi di manutenzione e tempi morti.

Misura della temperatura durante la vulcanizzazione

La temperatura influisce sulla velocità di vulcanizzazione. Più calda è la pressa, nell'intervallo da 170°C a 200°C (da 340°F a 390°F), più breve è il processo e prima può essere lavorato il prossimo pneumatico verde. Ma se la temperatura è troppo alta, la gomma viene danneggiata.

Problema: trasmettitori di pressione guasti durante la vulcanizzazione

Un importante produttore di pneumatici stava avendo problemi significativi con i trasmettitori di pressione nelle sue presse di vulcanizzazione. In particolare, i sensori continuavano a guastarsi, causando frequenti fermi macchina e costi aggiuntivi. Non avendo successo nel trattare con il fornitore originale, gli ingegneri del produttore di pneumatici si sono rivolti a WIKA per aiutarli a capire cosa stava succedendo.

Dopo aver esaminato le presse di vulcanizzazione del produttore e i trasmettitori di pressione guasti, gli specialisti WIKA hanno scoperto che non c'era nulla di sbagliato nelle attrezzature o nel processo. I loro sensori attuali, tuttavia, non erano abbastanza robusti per sopportare le difficili condizioni di processo della pressa:

- Rapide variazioni di pressione e temperatura

- Alte temperature

- Cicli di pressione continui

- Sovrappressione e pressione del vuoto

- Atmosfera corrosiva sulfurea

Trasmettitore di pressione: la soluzione WIKA per condizioni heavy-duty estreme

Il produttore di pneumatici aveva bisogno di aggiornare i sensori di pressione utilizzati nelle sue presse di vulcanizzazione e noi abbiamo raccomandato il modello S-20. È stato specificamente progettato per applicazioni critiche in condizioni estreme ed è uno dei trasmettitori di pressione industriale più resistenti presenti oggi sul mercato.

Grazie a una esecuzione robusta, realizzato interamente in acciaio inossidabile, l'S-20 resiste a vibrazioni, urti e fluidi aggressivi. Questo versatile sensore offre tutti i segnali di uscita standard del settore, connessioni elettriche e attacchi al processo, e campi di misura fino a 1.600 bar (20.000 psi) in tutte le principali unità, rendendolo facile da integrare in quasi tutte le applicazioni. Grazie alla torretta di raffreddamento come il modello 910.32, il campo di temperatura di questo trasmettitore per applicazioni heavy-duty si estende fino a 200°C (392°F).

Oltre alla torretta di raffreddamento, abbiamo anche suggerito il separatore a membrana interamente saldato 990.34 per separare il trasmettitore di fluidi caldi, corrosivi intasanti. Inoltre, l'aggiunta del pressostato a membrana MW fornisce una ulteriore protezione durante il processo di polimerizzazione, assicurando che il sistema di interblocco di sicurezza non si apra prematuramente fino al raggiungimento di una pressione di sicurezza preimpostata.

Settori:

Parole chiave: , ,