Tecnologie CCSU nella decarbonizzazione del settore siderurgico

AIDIC - Associazione Italiana Di Ingegneria Chimica

Segui

SeguiAntonio Trinca, AIDIC

Edoardo Rossi, AIDIC

Giorgio Vilardi, AIDIC

L'acciaio ricopre un ruolo fondamentale per la crescita di tutti i Paesi Sviluppati e in via di Sviluppo. A oggi risulta essere il secondo materiale più utilizzato dopo il cemento. Nel 2023 sono state prodotte 1,888.2 Mt di acciaio (Worldsteel association, 2024), dato destinato a crescere nei prossimi anni. Il processo ad altoforno e convertitore ad ossigeno (BF-BOF) rappresenta oltre i 2/3 della produzione di acciaio globale. Nel ciclo integrale l'acciaio viene prodotto riducendo il minerale di ferro nell'altoforno utilizzando coke di carbone come fonte energetica, agente strutturale e riducente chimico.

Il processo benché maturo tecnologicamente è altamente energivoro ed emissivo: il fabbisogno energetico varia fra i 18 e i

23 GJ/t di acciaio e le emissioni dirette e indirette di diossido di carbonio sono di circa 2.2 t CO2/t di acciaio (nell'articolo ci si riferirà al CO2 come diossido di carbonio, quindi di genere maschile).

Meno del 10% della produzione di acciaio, invece, è ottenuto dal processo di Riduzione Diretta accoppiato con un forno elettrico ad arco (DRI-EAF).

Tale tecnologia offre un migliore potenziale di decarbonizzazione, andando a dimezzare le emissioni di gas serra e il consumo energetico e a svincolare la produzione dal coke.

La produzione di acciaio secondario da rottami nei forni EAF costituisce poco meno di 1/4 della produzione totale.

L'elettrificazione riduce le emissioni, ma è limitata dalla disponibilità di rottami d'acciaio.

Poiché il processo di produzione dell'acciaio si basa sull'impiego di combustibili e riducenti a base di carbonio, per mitigare le emissioni di gas serra si possono considerare quattro opzioni principali: (1) l'aumento dell'efficienza energetica, (2) l'implementazione di tecnologie per la cattura di CO2 emesso, (3) un maggiore riciclo dell'acciaio (Luh et al., 2020) e (4) l'utilizzo di combustibili e riducenti di origine rinnovabile e low-carbon e quindi di tecnologie di produzione innovative a minor impatto ambientale.

Mentre il processo BF ha raggiunto la sua maturità tecnologica, con limiti noti in termini di efficienza termodinamica, l'adozione di sistemi di cattura di CO2 rimane una alternativa ancora poco esplorata e rappresenta un'opportunità per ridurre l'impatto ambientale del settore industriale.

La cattura di CO2 da un lato non conduce a una decarbonizzazione totale (anche perché le emissioni evitate tengono conto anche di quelle equivalenti necessarie per eseguire il processo di sequestro, che non è mai a zero emissioni), dall'altro rappresenta una soluzione ponte efficace per abbattere notevolmente le emissioni totali, in attesa che le alternative di produzione sostenibile

diventino tecnicamente ed economicamente praticabili.

Negli impianti a ciclo integrale, l'altoforno è l'unità principale per ciò che concerne la generazione di CO2, da cui è possibile catturare circa il 65% delle emissioni totali, mentre la cokeria e l'impianto di sinterizzazione sono gli altri due potenziali siti dove inserire il sistema di sequestro di CO2 (27% e 6% come emissioni totali di CO2, rispettivamente) (Leeson et al., 2017).

TECNOLOGIE CCSU NELLA SIDERURGIA

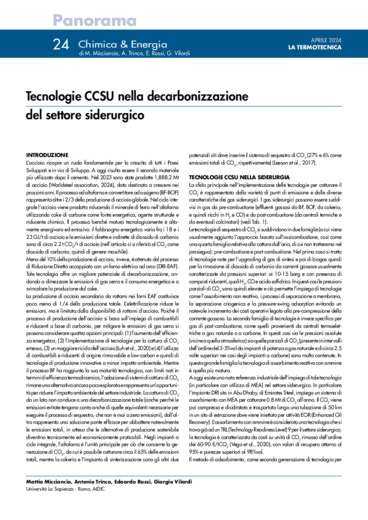

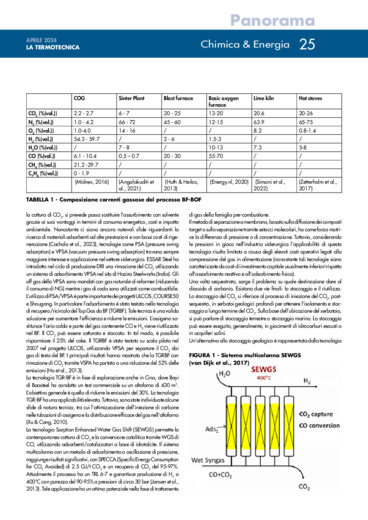

La sfida principale nell'implementazione delle tecnologie per catturare il CO2 è rappresentata dalla varietà di punti di emissione e dalle diverse caratteristiche dei gas siderurgici. I gas siderurgici possono essere suddivisi in gas da pre-combustione (effluenti gassosi da BF, BOF, da cokeria, e quindi ricchi in H2 e CO) e da post-combustione (da centrali termiche e

da eventuali calcinatori) (vedi Tab. 1).

Le tecnologie di sequestro di CO2 si suddividono in due famiglie (a cui viene usualmente aggiunto l'approccio basato sull'ossicombustione, così come una quarta famiglia relativa alla cattura dall'aria, di cui non tratteremo nel

prosieguo): pre-combustione e post-combustione.

Nel primo caso si tratta di tecnologie nate per l'upgrading di gas di sintesi e poi di biogas quindi per la rimozione di diossido di carbonio da correnti gassose usualmente caratterizzate da pressioni superiori ai 10-15 barg e con presenza di

composti riducenti, quali H2, CO e acido solfidrico.

In questi casi le pressioni parziali di CO2 sono quindi elevate e ciò permette l'impiego di tecnologie come l'assorbimento non reattivo, i processi di separazione a membrana, la separazione criogenica e la pressure-swing adsorption evitando un notevole incremento dei costi operativi legato alla pre-compressione della corrente gassosa.

La seconda famiglia di tecnologie è invece specifica per gas di post-combustione, come quelli provenienti da centrali termoelettriche a gas naturale o a carbone. In questi casi sia le pressioni assolute (vicine a quella atmosferica) sia quelle parziali di CO2 (presente in intervalli dell'ordine del 3-5%vol da impianti di potenza a gas naturale e di circa 2.5 volte superiori nei casi degli impianti a carbone) sono molto contenute.

In questa grande famiglia la tecnologia di assorbimento reattivo con ammine è quella più matura.

A oggi esiste una nota referenza industriale dell'impiego di tale tecnologia (in particolare con utilizzo di MEA) nel settore siderurgico. In particolare l'impianto DRI sito in Abu Dhaby, di Emirates Steel, impiega un sistema di assorbimento con MEA per catturare 0.8 Mt di CO2 all'anno.

Il CO2 viene poi compresso e disidratato e trasportato lungo una tubazione di 50 km in un sito di estrazione dove viene iniettato per attività EOR (Enhanced Oil Recovery).

L'assorbimento con ammine è considerato una tecnologia che si trova già ad un TRL (Technology Readiness Level) 9 per il settore siderurgico; la tecnologia è caratterizzata da costi su unità di CO2 rimosso dell'ordine dei 60-90 ?/tCO2 (Vega et al., 2020), con valori di recupero attorno al 95% e purezze superiori al 98%vol.

Continua nel PDF

Settori: , , ,

Parole chiave: , , , ,