Motore a due tempi: efficienza e adattamento a diversi combustibili

Il motore a due tempi: rinascimento o crepuscolo?

Dipartimento di Ingegneria "Enzo Ferrari"

Segui

SeguiNell'immaginario collettivo degli Italiani "diversamente giovani", il motore a due tempi è spesso associato alla Vespa, o ai motorini scoppiettanti che fino agli anni '80 riempivano le nostre strade, oggi praticamente spariti a causa della difficoltà di controllarne le emissioni inquinanti. Non tutti conoscono l'esistenza dei loro "fratelli maggiori", ovvero di motori giganteschi (con cilindrate dell'ordine del metro cubo), che da circa un secolo dominano la scena nel campo del trasporto navale e degli impianti stazionari.

Il motivo del successo del ciclo a due tempi in questi settori, oltre all'elevata potenza specifica dovuta alla frequenza del ciclo doppia rispetto al quattro tempi, è la possibilità di ottenere una straordinaria efficienza, robustezza ed affidabilità, nonché di adattarsi facilmente a diverse tipologie di combustibile.

Questi vantaggi non sono ovviamente passati inosservati, cosicché generazioni di ingegneri e tecnici, nel corso degli anni, hanno cercato di riprodurre in scala più piccola le architetture dei grandi motori.

Questi studi, non sempre coronati di successo, hanno tuttavia avuto il merito di allargare la famiglia dei due tempi, sviluppando un grande numero di soluzioni alternative.

Limitandoci per brevità a considerare la geometria del cilindro ed i soli motori ad accensione per compressione (diesel), alle architetture più classiche con luci di lavaggio e scarico entrambe comandate dal pistone (Figura 1a) oppure con valvole a fungo allo scarico (Figura 1b), si sono aggiunte soluzioni caratterizzate dall'utilizzo di valvole a fungo sia per il lavaggio che per lo scarico (Figura 1c), nonché motori a pistoni contrapposti (Figura 1d).

L'elenco è estremamente parziale, perché in questo campo la fantasia dei progettisti ha conosciuto davvero pochi limiti. Tra i casi citati, una menzione particolare spetta, a nostro avviso, al motore a pistoni contrapposti, sviluppato dalla Junkers negli anni '30 del secolo scorso per la propulsione aeronautica, e recentemente ritornato fortemente in auge, principalmente grazie all'iniziativa dell'azienda americana Achates Power.

È opportuno premettere che questa tipologia di propulsore, a parte il numero di tempi e l'assenza di valvole, non ha nulla in comune con il motore della vecchia Vespa. Sparisce anzitutto il carter pompa, ovvero l'utilizzo come pompa del volume sottostante al pistone, per spingere al momento opportuno la carica fresca dentro il cilindro attraverso i condotti di travaso.

Questa soluzione, per quanto insuperabile ai fini di contenere le dimensioni, il peso e il costo del motore, soprattutto quando le potenze in gioco sono piccole (<5 kW), presenta alcuni gravi difetti.

Per cominciare, non permette l'utilizzo di un sistema di lubrificazione efficace come nel quattro tempi: l'olio, infatti, viene immesso nel flusso di carica fresca, depositandosi in maniera casuale all'interno del carter e del cilindro, prima di essere espulso definitivamente allo scarico; a parte il problema dell'inquinamento (evidenziato dal classico fumo azzurrognolo all'uscita della marmitta), all'aumentare del carico del motore questo sistema va inevitabilmente in crisi, riducendo drasticamente l'affidabilità del motore.

Un altro difetto del carter pompa è il volume di aria che riesce ad elaborare ad ogni ciclo: senza l'ausilio di effetti dinamici (sfruttabili per una ristrettissima finestra di condizioni operative, grazie principalmente allo scarico ad espansione), tale volume risulta sempre nettamente inferiore alla cilindrata; ne consegue una limitazione sulle prestazioni, che in molti casi va ad annullare il beneficio della frequenza doppia del ciclo, rispetto al quattro tempi.

Nei moderni motori a pistoni contrapposti, invece, la carica fresca viene immessa direttamente nei cilindri senza passare dal carter, che diventa del tutto simile a quello di un motore quattro tempi, comprese le modalità di lubrificazione.

Occorre naturalmente un compressore esterno ai cilindri per spingere la desiderata quantità di carica verso questi ultimi, vincendo le inevitabili perdite fluidodinamiche.

A tal proposito, si ricorda che le luci comandate dal pistone, se ben progettate, tendono ad offrire una maggiore "permeabilità" rispetto alle valvole a fungo, ovvero generano minori perdite di carico, a parità di portata e di sezione massima di passaggio.

Ne consegue che, in questa tipologia di due tempi, il lavoro che viene speso dal motore per effettuare il ricambio della carica è inferiore a quello che si avrebbe normalmente in un quattro tempi a pari condizioni, soprattutto se si contano anche le perdite meccaniche associate all'azionamento delle valvole.

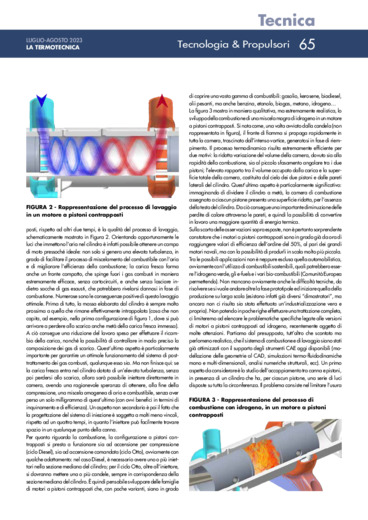

Un altro fondamentale vantaggio della configurazione a pistoni contrapposti, rispetto ad altri due tempi, è la qualità del processo di lavaggio, schematicamente mostrato in Figura 2.

Orientando opportunamente le luci che immettono l'aria nel cilindro è infatti possibile ottenere un campo di moto pressoché ideale: non solo si genera una elevata turbolenza, in grado di facilitare il processo di miscelamento del combustibile con l'aria e di migliorare l'efficienza della combustione; la carica fresca forma anche un fronte compatto, che spinge fuori i gas combusti in maniera estremamente efficace, senza cortocircuiti, e anche senza lasciare indietro sacche di gas esausti, che potrebbero rivelarsi dannosi in fase di combustione.

Numerose sono le conseguenze positive di questo lavaggio ottimale. Prima di tutto, la massa elaborata dal cilindro è sempre molto prossima a quella che rimane effettivamente intrappolata (cosa che non capita, ad esempio, nella prima configurazione di figura 1, dove si può arrivare a perdere allo scarico anche metà della carica fresca immessa).

A ciò consegue una riduzione del lavoro speso per effettuare il ricambio della carica, nonché la possibilità di controllare in modo preciso la composizione dei gas di scarico. Quest'ultimo aspetto è particolarmente importante per garantire un ottimale funzionamento del sistema di posttrattamento dei gas combusti, qualunque esso sia.

Ma non finisce qui: se la carica fresca entra nel cilindro dotata di un'elevata turbolenza, senza poi perdersi allo scarico, allora sarà possibile iniettare direttamente in camera, avendo una ragionevole speranza di ottenere, alla fine della compressione, una miscela omogenea di aria e combustibile, senza aver perso un solo milligrammo di quest'ultimo (con ovvi benefici in termini di inquinamento e di efficienza).

Un aspetto non secondario è poi il fatto che la progettazione del sistema di iniezione è soggetta a molti meno vincoli, rispetto ad un quattro tempi, in quanto l'iniettore può facilmente trovare spazio in un qualunque punto della canna.

Per quanto riguarda la combustione, la configurazione a pistoni contrapposti si presta a funzionare sia ad accensione per compressione (ciclo Diesel), sia ad accensione comandata (ciclo Otto), ovviamente con qualche adattamento: nel caso Diesel, è necessario avere uno o più iniettori nella sezione mediana del cilindro; per il ciclo Otto, oltre all'iniettore, si dovranno mettere una o più candele, sempre in corrispondenza della sezione mediana del cilindro.

È quindi pensabile sviluppare delle famiglie di motori a pistoni contrapposti che, con poche varianti, siano in grado di coprire una vasta gamma di combustibili: gasolio, kerosene, biodiesel, olii pesanti, ma anche benzina, etanolo, biogas, metano, idrogeno...

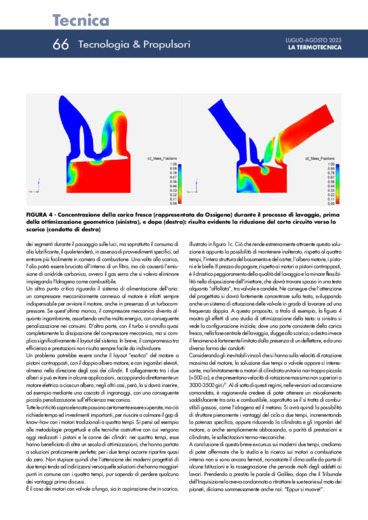

La figura 3 mostra in maniera qualitativa, ma estremamente realistica, lo sviluppo della combustione di una miscela magra di idrogeno in un motore a pistoni contrapposti. Si nota come, una volta avviato dalla candela (non rappresentata in figura), il fronte di fiamma si propaga rapidamente in tutta la camera, trascinato dall'intenso vortice, generatosi in fase di riempimento.

Il processo termodinamico risulta estremamente efficiente per due motivi: la ridotta variazione del volume della camera, dovuto sia alla rapidità della combustione, sia al piccolo sfasamento angolare tra i due pistoni; l'elevato rapporto tra il volume occupato dalla carica e la superficie totale della camera, costituita dal cielo dei due pistoni e dalle pareti laterali del cilindro.

Quest'ultimo aspetto è particolarmente significativo: immaginando di dividere il cilindro a metà, la camera di combustione assegnata a ciascun pistone presenta una superficie ridotta, per l'assenza della testa del cilindro. Da ciò consegue una importante diminuzione delle perdite di calore attraverso le pareti, e quindi la possibilità di convertire in lavoro una maggiore quantità di energia termica.

In allegato, è possibile scaricare il pdf completo dell'articolo.

Settori: , ,

Parole chiave: , , ,