Monitoraggio delle valvole in campo farmaceutico & chimico

L'importanza del monitoraggio delle Valvole in campo Farmaceutico & Chimico: la soluzione "Ultrasonora"

Sommario

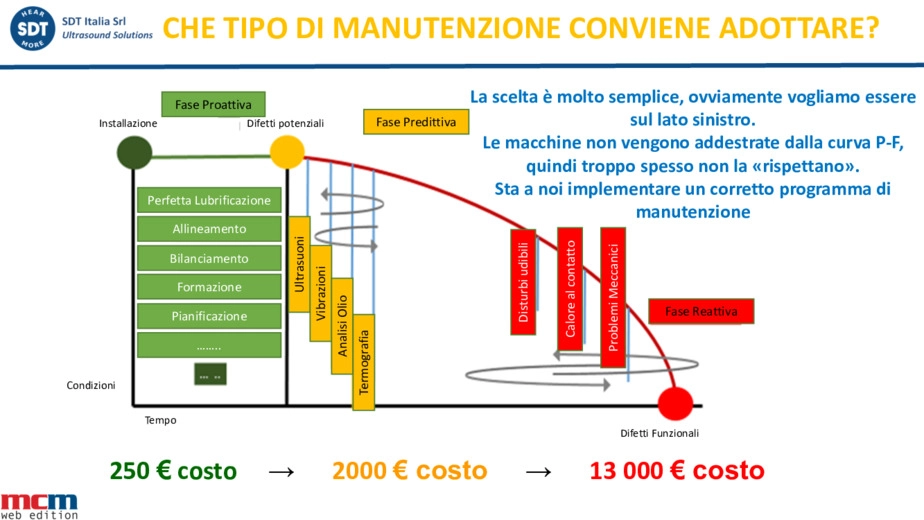

Che tipo di manutenzione conviene adottare?

La scelta è molto semplice, ovviamente vogliamo essere sul lato sinistro.

Le macchine non vengono addestrate dalla curva P-F, quindi troppo spesso non la << rispettano >>.

Sta a noi implementare un corretto programma di manutenzione.

Cosa sono le valvole?

Le Valvole sono :

- Una parte estremamente importante delle attività operative della maggior parte degli impianti, soprattutto chimici&farmaceutici;

- Utilizzate in un'ampia gamma di funzioni come il controllo di processo, in idraulica e nella pneumatica;

- Elementi critici che possono spesso causare guasti e danni, anche al personale operativo;

- Spesso ignorate in molti regimi di manutenzione.

Una valvola è un dispositivo che regola, dirige o controlla il flusso di un fluido (gas, liquidi, solidi fluidizzati) aprendo, chiudendo o ostruendo parzialmente vari passaggi.

Valvole per la regolazione del flusso di processo

Parte finale di un ciclo di controllo.

Controllo di parametri come flusso, pressione, temperatura, livello ecc.

Può essere automatica o manuale.

Valvole di Isolamento

Utilizzate per interrompere il flusso.

Sono divise in due gruppi principali a seconda del meccanismo di chiusura: chiusura verticale o chiusura rotante.

Valvole di Sicurezza

Controllano la pressione o il vuoto in un sistema.

Operatività rapida per aprire e rilasciare pressione o flusso.

Deve funzionare automaticamente.

Valvole di controllo

Utilizzate per controllare la direzione del flusso in una tubazione (evitando il riflusso).

Devono funzionare automaticamente.

Molto comuni nei depositi di gas e nei gruppi di pompe che lavorano in configurazione parallela (evitando che il flusso vada da una pompa all'altra lato di scarico della pompa).

Video Webinar

Ispezione delle valvole

Modalità di guasto

- Bloccate chiuse;

- Trafilanti;

- In Cavitazione o Flashing.

Come ?

Metodo 1

Comparando le misure a monte, sul corpo e a valle su una stessa valvola.

Compara le misure a monte, sul corpo e a valle su una valvola.

Metodo 2

Comparando le misure a monte, sul corpo e a valle con i dati di una valvola la cui tenuta sia confermata.

Passo 1

- Prendere una misurazione a monte/sul corpo/a valle su una valvola a tenuta confermata.

Passo 2

- Aprire leggermente la valvola a tenuta confermata per determinare la soglia minima di trafilamento rilevabile. Registrare le misurazioni e il segnale a monte/sul corpo/a valle.

Passo 3

- Controllare le altre valvole (dello stesso tipo) confrontando le letture con le soglie misurate al passaggio 2.

Comparare solo valvole identiche con identiche condizioni.

Comparando le misure a monte, sul corpo e a valle con i dati di una valvola la cui tenuta sia confermata.

- Utilizzare sempre la stessa posizione di misurazione/sensore /modalità di accoppiamento alla parte;

- Prestare attenzione alla direzione del flusso;

- Prestare attenzione al diametro del tubo;

- Non effettuare la misura sulla coibentazione;

- Confrontare solo valvole identiche sotto identiche condizioni.

Altre tipologie di malfunzionamento

Ci sono le 3 ovvie precedenti modalità di guasto, ma non solo:

- Operatività troppo lenta;

- Fluttuazioni;

- Rumosità anomala;

- Perdite nel Diaframma.

Grazie alla tecnologia Ultrasonora SDT, ascoltando, misurando e analizzando è possibile rilevare anche questi problemi.

Conclusioni

Storie di successo

Nave FPSO (Unità galleggiante di produzione petrolifera)

Alla fine del primo giorno di un Training, l'Ingegnere a capo di una nave FPSO ha chiesto al nostro Formatore la cortesia di controllare alcune Valvole del vuoto.

Il comandante sta per sostituire una linea intera di valvole per un costo di euro 125.000,00.

Una sola valvola del vuoto trafilante trovata in meno di 30 minuti.

Non è stato necessario ordinare una nuova valvola, la valvola trafilante è stata revisionata e riparata, e ricontrollata sempre tramite ultrasuoni.

Ora hanno più vapore che mai.

Euro 125.000,00 risparmiati.

Produttore di bevande

Uno dei reparti di produzione ha più di 500 valvole, revisionate/sostituite ogni 5 anni.

Questa operazione richiede molto tempo e ha un costo considerevole.

Dopo un semplice test in loco, è stato subito chiaro che è molto più facile ed economico valutare periodicamente le valvole tramite Ultrasuoni, invece di sostituirle sistematicamente.

Il cliente stima un risparmio minimo di 100.000 euro su base quinquennale.

Richiedi informazioni a SDT Italia

Settori: , ,

Parole chiave: , , , ,