La trigenerazione per l'efficienza dell'industria farmaceutica

La trigenerazione per l’efficienza dell’industria farmaceutica - Concept realizzativo e benefici ambientali ed economici

Sommario

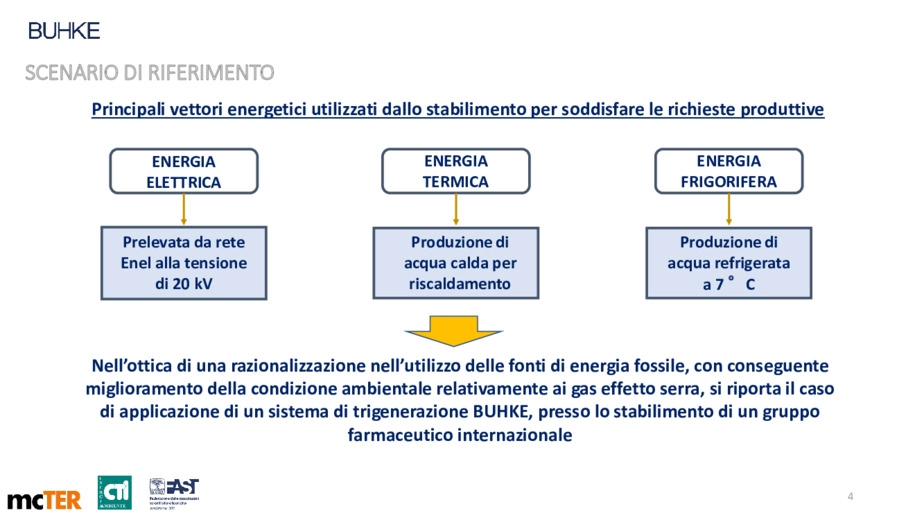

Scenario di riferimento e i principali vettori energetici utilizzati dallo stabilimento per soddisfare le richieste produttive.

Il caso di applicazione di un sistema di trigenerazione presso lo stabilimento di un gruppo farmaceutico internazionale.

Principali vettori energetici utilizzati dallo stabilimento per soddisfare le richieste produttive

Energia elettrica

Prelevata da rete Enel alla tensione di 20 kV

Energia termica

Produzione di acqua calda per riscaldamento

Energia frigorifera

Produzione di acqua refrigerata a 7 °C

Nell'ottica di una razionalizzazione nell'utilizzo delle fonti di energia fossile, con conseguente miglioramento della condizione ambientale relativamente ai gas effetto serra, si riporta il caso di applicazione di un sistema di trigenerazione BUHKE, presso lo stabilimento di un gruppo farmaceutico internazionale.

Video Webinar

Applicazione di un sistema di trigenerazione BUHKE presso lo stabilimento di un gruppo farmaceutico internazionale

Analisi dei fabbisogni energetici ante intervento

Totale anno energia elettrica consumata: 7.856 MWhe

Totale anno energia frigorifera consumata: 6.023 MWhf

Totale energia termica consumata: 2.136 MWht

Per valutare i fabbisogni energetici, BUHKE ha condotto un'analisi dei reali profili di consumo (elettrico e termico) dello stabilimento.

Descrizione dell'impianto

Gruppo frigorifero ad assorbimento destinato alla produzione di acqua refrigerata a 7 °C.

Cogeneratore alimentato a gas metano di rete, di potenza elettrica pari a 635 kWe con possibilità di funzionamento in isola.

Torre evaporativa adiabatica per la dissipazione del calore di condensazione del ciclo frigorifero.

In considerazione degli elevati consumi di energia elettrica e frigorifera richiesti dal complesso industriale si è individuata una soluzione di trigenerazione in grado di massimizzare il soddisfacimento dei fabbisogni ed il numero di ore di funzionamento.

Descrizione dell'impianto: motivazioni

La predisposizione del cogeneratore per un funzionamento in isola è stata effettuata per poter far fronte alle numerose problematiche di rete (ad esempio vuoti di tensione) che l'azienda subisce durante l'arco dell'anno, permettendo di non interrompere in maniera significativa il processo produttivo dell'impianto.

A causa della stagionalità della richiesta di acqua calda per il riscaldamento, durante il dimensionamento per le utenze termiche si è preferito soddisfare il carico frigorifero, il quale presenta una richiesta continua nell'arco dell'anno e permette dunque di sfruttare la produzione termica del cogeneratore.

A seguito della richiesta del cliente di minimizzare i consumi d'acqua è stata individuata una soluzione con torre evaporativa adiabatica, in alternativa al classico sistema a circuito aperto, il cui principio di funzionamento si basa nello scambio di calore sensibile fra un flusso d'aria pre-raffreddato e il fluido all'interno della batteria.

Analisi dei fabbisogni energetici post intervento

Totale anno energia elettrica consumata ante intervento: 7.856 MWhe

Totale anno energia elettrica consumata post intervento: 6.347 MWhe

Totale anno energia elettrica prodotta dal trigeneratore: 4.800 MWhe

Totale anno energia elettrica prelevata da rete: 1.547 MWhe

Dall'analisi del fabbisogno di energia elettrica post intervento si osserva una riduzione, per effetto del contributo fornito dall'assorbitore alla produzione di energia frigorifera.

Totale anno energia frigorifera consumata post intervento: 6.023 MWhf

Totale anno energia frigorifera prodotta dal trigeneratore: 4.528 MWhf

Totale anno energia frigorifera prodotta da chiller: 1.495 MWhf

Dall'analisi del fabbisogno di energia frigorifera post intervento si osserva una riduzione del contributo fornito dai chiller dello stabilimento per effetto dell'utilizzo del sistema di trigenerazione.

Conclusioni

Risultato economico

Costo unitario energia elettrica: 0,23 Euro/kWhe

Costo unitario gas metano: 0,75 Euro/Sm3

PCI gas metano: 9,6 kWh/Sm3

EER chiller: 3

Costo unitario attività di manutenzione "Full Service" (Euro/ora esercizio): 13,5 Euro/h

Valore unitario Certificati Bianchi (Euro/Certificato Bianco): 255 Euro/CB

Settori:

Parole chiave: , ,