Utilizzo degli ultrasonori per la manutenzione 4.0

Dati affidabili per la gestione della Manutenzione 4.0: i quattro indicatori di condizione ultrasonori

Sommario

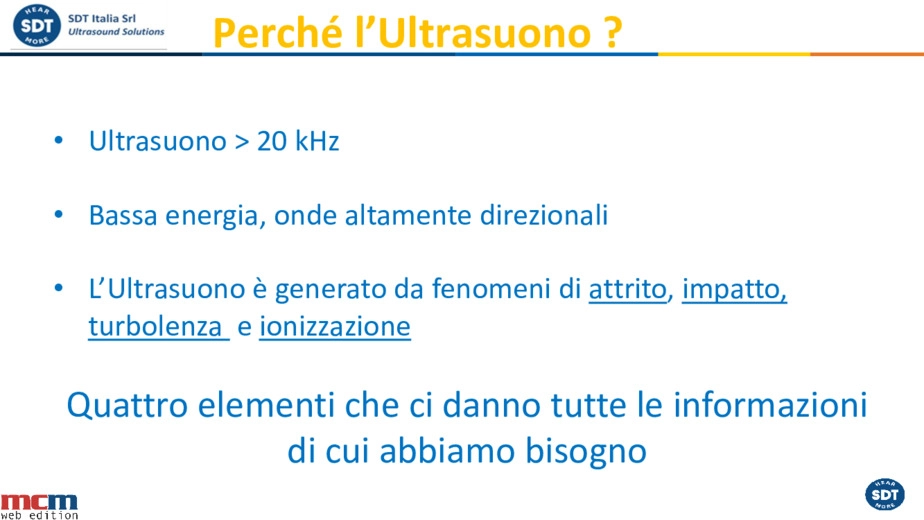

Condizione Ultrasonori per la risoluzione di problemi reali. Da quali fenomeni è generato l'ultrasuono.

Tecnologie per la Manutenzione 4.0.

Il metodo di controllo ad Ultrasonori SDT applica fino a quattro Indicatori di Condizione per ogni misura presa.

Gli ambiti di applicazione dell'ultrasuono sono il risparmio energetico, la manutenzione 4.0 e il controllo qualità.

Utilizzo degli indicatori di condizione ultrasonori per la manutenzione e tecnologie per la manutenzione 4.0

Perché l'Ultrasuono SDT?

Quantificazione del suono.

La scala di intensità del suono in Decibel (dB) è di tipo logaritmico.

Ed è identica sia che si parli di piccoli volumi o di grandi volumi.

La scala in dB ha senso e valore oggettivo solo se riferita ad un valore di riferimento assoluto.

Nel caso delle apparecchiature SDT si assume che questo sia 1 µV di tensione generato dalla potenza acustica rilevata ai capi di un cristallo piezoelettrico, che viene perfettamente tarato e calibrato.

Ciò permette di avere sempre misure molto sensibili, affidabili e soprattutto ripetibili nel tempo, essenziali per il settaggio delle soglie dei vari allarmi.

Tecnologie per la manutenzione 4.0:

- Diventa essenziale una corretta FMEA;

- Individuare i "sintomi" iniziali dell'insorgere del problema;

- Aumento attrito o impatti ad alta frequenza random? = UT;

- Vibrazioni anomale dalle fondamenta o displacement? = Vib;

- Aumento temperatura su un morsetto? = Termografia;

- Ecc. Ecc...;

- Ogni Tecnologia ha il suo o i suoi punti di forza.

Altre tecnologie per la manutenzione 4.0sono:

- Vibration Analysis;

- Oil Analysis;

- Thermograph;

- Ultrasound;

- MCA;

Video Webinar

Il metodo di controllo ad ultrasonori SDT

Il metodo di controllo ad Ultrasonori SDT applica fino a quattro Indicatori di Condizione per ogni misura presa: RMS (Root mean square), Max RMS, Peak (Picco) e Crest Factor (Fattore Cresta).

La selezione e la combinazione di questi indicatori a seconda dell'applicazione, avvisa per tempo l'ispettore di un problema in via di sviluppo in modo di poter attuare una risposta appropriata come ad esempio la riduzione dell'intervallo di tempo tra i controlli, misure aggiuntive o la pianificazione di una riparazione.

Il valore RMS o "valore efficace", caratterizza l'energia nel segnale. Dato che è molto stabile e ripetibile è ideale per elaborare curve di tendenza. D'altra parte non è molto sensibile alla rilevazione di impatto. È fondamentale nei processi di Lubrificazione a Condizione di cuscinetti e riduttori, anche a basso numero di giri (anche sotto i 10 rpm), e nei controlli sulle valvole.

Il Max RMS è il più alto dei sub RMSs calcolati ogni 250 ms. Rispetto al RMS è utilizzato per scoprire se il segnale è stabile o se varia, ma non è molto sensibile alla rilevazione di impatto. È particolarmente utile quando si testano scaricatori di condensa.

Il valore di picco è il valore istantaneo massimo registrato durante il ciclo di misurazione. È estremamente sensibile a qualsiasi variazione brusca ma può pertanto essere instabile. È utilizzato principalmente per gli impatti prodotti dalle fasi iniziali di cedimento nei cuscinetti e ingranaggi. È anche utile per gli scaricatori di vapore modulabili.

L'aumento del valore di picco, quando il valore RMS rimane stabile, indica il malfunzionamento anticipato dei cuscinetti.

Il Fattore di Cresta è il rapporto tra il valore di picco e il valore RMS. Può quindi anche essere instabile. Viene utilizzato per stimare la gravità del danneggiamento per cuscinetti e ingranaggi. Durante la fase iniziale della rottura il CF aumenta perché il livello RMS rimane basso e il valore di picco aumenta. Durante la fase avanzata della rottura il CF è in diminuzione e il valore di picco rimane invariato, ma l'RMS aumenta.

Conclusioni

Case history di successo

Un cliente ha ridotto il consumo di lubrificante del 95% in 9 mesi!

- Da 21 ricariche al mese a 1!

- Il piano di ingrassaggio basato sul tempo prevedeva interventi settimanali, bi-settimanali, mensili e ogni quattro;

- In 9 mesi avrebbero ingrassato il 600% dei cuscinetti;

- Attualmente solo il 10%!

- E l'affidabilità è incrementata enormemente.

Richiedi informazioni a SDT Italia

Settori: , , , ,

Parole chiave: , , ,